郑怀芳,张 磊,王向东,吴金才,范 慧,高丽丽, 顾银芳,单红波,王 玺

(1.北京航天发射技术研究所,北京 100076; 2.中国人民解放军96901部队,北京 100094)

大功率液力变矩器是特种车辆底盘动力传动系统的关键部件,但由于在产品研制初期子样数少,台架试验工况与整车实际使用工况存在差异,生产和装配的偏差对可靠性影响考核不充分,因此缺乏对产品测试性、维修性和保障性的规划。预防性维修的检查项目与修复性维修的备品备件,缺乏系统性和科学性的依据,只能依据设计人员或维修人员的经验,导致维护检查不充分,备品备件无法满足实际使用要求等问题[1-3]。

通过基于液力变矩器实际使用过程中的可靠性数据分析,能够识别系统的薄弱环节,加强出厂试验对不合格品的筛选,规划维护保养检查项目,进而合理的规划备品备件[4-5]。

同时,由于可靠性数据分析是基于典型元器件开展的,因此可以依据此方法建立关键部件的失效模型,并在其他相似产品中进行应用。

1.1 大功率液力变矩器的组成

大功率液力变矩器包括前端支撑总成、液力变矩器总成和液力缓速器总成三大部分。以液力变矩器的硬件FMEA为基础,建立产品结构树,如图1所示。

图1 变矩器结构树

其中,前端支撑总成包括支撑座组件、花键轴和润滑脂;

变矩器包括泵涡导三工作轮、导轮座密封环、循环有本、控制阀总成、涡轮轴组件、闭锁活塞、闭锁离合器、扭转减振器、导轮座角接触球轴承、循环油泵、变矩器壳体、油滤、控制器和润滑油;

液力缓速器包括动轮、静轮、前壳体、后壳体、控制器和控制阀,如图2所示。

图2 变矩器总成结构

1.2 大功率液力变矩器的功能

液力变矩器有一个闭锁离合器,它通过环形活塞进行啮合。从液力变矩器闭锁离合器下面可以看到单向离合器的圆柱形滚子。单向离合器位于液力变矩器三工作轮之间,用于车辆在超速反拖的状态下使单向离合器卡住而接合,从而控制发动机制动转矩,使车辆能够反拖起动。液力变矩器油路中的油滤位于变矩器的下部,便于检查和更换。

在液力变矩器与换档离合器之间装有一个制成一体的液力缓速器,该缓速器的制动转矩最大为1 700 Nm,而制动器功率被限制在320 kW。液力缓速器的功用是减轻重型货车行车制动器的压力。齿轮泵用于为液压控制系统建立压力,铸铁密封环用于实现闭锁工况下保持动密封闭锁压力。

变矩工况时,液力变矩器的3个工作轮(泵轮、涡轮、导轮)组成一个充满了液力传动油的封闭的回转体。发动机通过主动轴、弹性盘、罩轮带动泵轮回转,经泵轮叶片作用,发动机的机械能转变为液流的动能和压力能,液流以较高的速度和压力流出泵轮后,接着流入涡轮,作用于涡轮叶片上,推动涡轮回转,液流的动能和压力能再转变为机械能。从涡轮流出后的液流再流入导轮,导轮固定在导轮座上不转动,通过导轮对涡轮的反作用力矩增加涡轮输出力矩,在导轮叶片的导向作用下,液流又重新以一定的方向流回泵轮,重复上述能量转换、传递过程。在变矩工况工作过程中,涡轮输出低速大扭矩,满足整车起步、上坡时大扭矩需求,保证车辆低速传动稳定性。

闭锁工况时,电控系统打开液压阀控制闭锁离合器闭锁,泵轮、涡轮以相同的速度运动,液力变矩器的输入轴和输出轴之间便成为机械连接,能够提高传动效率,满足车辆高速行驶功能要求。

减速工况时,电控系统打开操纵阀,使液力传动油进入液力减速器的动轮和静轮腔内,动轮通过驱动液力传动油,将机械能转化为液体能,传动油冲击静轮叶片,静轮对液体的反作用力矩转为动轮的制动力矩,液体能转换为热能,加热的液体通过冷却器冷却后又回到减速器中,实现耗能制动,为车辆提供辅助制动。

2.1 液力变矩器典型部件的威布尔性能参数

典型部件的失效行为可以通过对可靠性数据的统计分析,而进行精确的计算,但特种车辆产品具有定制性开发,产品子样数少、研制周期紧、使用工况特殊等特点,产品往往只完成了台架的鉴定性的通过试验,就进入了批产定型,没有足够的可靠性数据来建立关键单机或典型部件的失效模型。

实际上,不仅是对于特种车辆,即使是大批量生产的民用产品,如果想对所有零部件都建立准确的失效模型,无论是在人力、物力还是在财力上的投入,都将是巨大的。而如果只建立产品单机级的可靠性失效模型,则一旦产品改型或变化,则需要重新收集数据进行评估,对相似产品的借鉴程度非常有限。而如果产品发生跨带式的变化,则以往所有产品可靠性试验和相关数据都将失效。

因此,产品可靠性的模型和数据分析应该从典型元器件或部组件开始,分析失效模式、失效原因、失效影响,提取失效工作环境和工作时间,建立典型零部件的失效模型,才能真正的指导产品可靠性设计[6-10]。

对于完全没有可靠性设计经验和数据的产品,可以基于典型机械部件的威布尔性能参数表[11],对产品的可靠性和薄弱环节进行分析,如表1所示。

2.2 基于典型威布尔参数变矩器可靠性预计分析

基于变矩器关键部件的威布尔性能参数,可以对不同里程下的可靠性进行分析,如表2所示。

表1 变矩器关键部件威布尔性能参数

表2 基于典型威布尔参数变矩器可靠性与风险分析

由于产品的工作环境相较于通用环境使用工况有所偏差,因此当可靠度降低到约60%时,可以设置为检查和维护保养环节;

当可靠度低于50%时,认为存在较高的失效风险。

如果以表2中的数据进行预防性维护和检查依据,那么液力变矩器在5 000 km时需要检查和更换前端支撑的润滑脂;

10 000 km时需要检查和更换变矩器润滑油,同时,对涡轮轴密封环和导轮座密封环两处机械密封进行检查;

20 000 km时需要对润滑油泵、扭转减振器、油滤和控制器进行检查。

由于变矩器内各个部件处于一个小环境下,因此如果产品中的某一个部件出现失效时,那么其他部件都会由于故障载荷环境和润滑油中的污染物影响,而使整体的可靠性大幅降低。

如表2所示,除润滑脂和润滑油等定期维护更换外,如变矩器的涡轮轴密封环和导轮座密封环,在闭锁工况下,用于产生闭锁压差。当密封环失效时,首先会造成变矩器闭锁压力不稳定,在大载荷条件下,容易发生异常的解闭锁。变矩器正常工作时,在变速箱低速挡时变矩器处于液力工况,增加启动扭矩,随着档位和车速的增加,变矩器实现闭锁,提高燃油经济性,减少发热量,但如果变矩器密封环异常,无法实现稳定闭锁,则会在变速箱的高档位工况产生较大的闭锁冲击。

闭锁离合器的滑磨功[12]:

其中:Te为发动机的扭矩;

TC为作用在被动摩擦片上的摩擦力矩;

Je为发动机轩轾不分和离合器主动部分的总的转动惯量;

ωe为主动摩擦片的角速度;

Tψ为换算到被动摩擦片上的阻力矩;

Ja为汽车及挂车的总平移质量换算到离合器从动轴上的转动惯量;

ωc为被动摩擦片的角速度。

车辆惯量:

经核算对应变速箱最高档位时的闭锁离合器滑磨功为2.21×105J,滑磨功率4.66×105W,超过了闭锁离合器许用值(滑磨功低于1×105J,功率低于2×105W),因此闭锁离合器会加剧磨损。

除了闭锁离合器的使用风险外,闭锁产生的冲击载荷还会依次传递到扭转减振器和涡轮轴上。通过对各部件可靠性的对比分析,扭转减振器和涡轮轴的可靠性风险要高于闭锁离合器,因此失效风险要更高。

2.3 液力变矩器的可靠性数据分析

2.3.1 基于竞争失效数据的可靠性分析

针对液力变矩器的薄弱环节,涡轮轴密封环和导轮座密封环开展可靠性数据分析。基于对变矩器在1年共计30台底盘的保修数据统计分析,其中有6台底盘变矩器出现涡轮轴密封环失效问题[13-15]。由于密封环失效初期,对变矩器正常工作影响较小,偶尔的闭锁异常驾驶员也无法觉察,因此往往只在其它故障模式出现时,才能被检查到。通过数据分析,可以识别到两类故障的发生时间和对应里程,如表3所示。

表3 变矩器密封环故障统计

当一个产品部件或模块由K个失效模式中任意一种引起失效时,该模型称为竞争失效模型,可用下式确定[16-19]:

其中:Fk(t;θ)为k个子总体的分布函数;

1≤k≤K。

对应两种故障模式下的似然函数表达式:

其中:hk(t)为固定失效模式下的风险函数,R(t)为整体的可靠性函数。

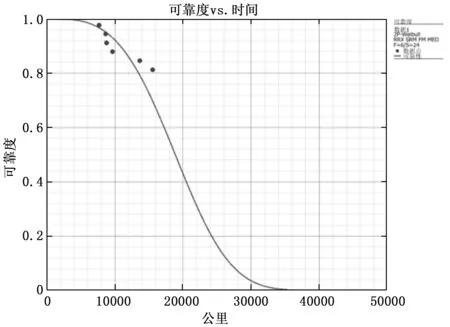

采用竞争失效数据分析方法,对应两类故障模式下的混合威布尔失效模型的失效概率,如图3所示。

图3 密封环两种故障模式威布尔失效概率

密封环的失效概率密度如图4所示,失效率与时间关系曲线如图5所示。

图4 密封环两种故障模式下的失效概率密度

图5 密封环两种故障模式下的失效率与时间

通过对密封环数据的威布尔分析得到失效模型,对应的可靠性和寿命参数,如表4所示。

表4 变矩器密封环可靠性参数

通过对比发现,变矩器铸铁密封环初期威布尔参数β1=0.297与通用β1=0.8相比偏低,说明变矩器密封属于早期失效,且生产质量管控不利所导致的斜率与通用值相差较大,应加强液力变矩器的出厂试验检验,包括变矩器的单机及与变速箱联调的高速大扭矩试验,避免不合格品或不正确的装配工艺流入到正式出厂产品中。对于需要外场更换的产品,应对更换后500 km的跑车数据进行检查确认,防止诱发其它故障。

2.3.2 密封环失效与截尾数据分析

如果不考虑6台变矩器密封环的早期失效,只以其余24台在12 000 km时未失效数据进行分析,则对应失效率的最大似然估计值[20-22]:

威布尔分布参数的似然估计可由下式求得:

可以得到新的威布尔模型参数β1=3.37,μ1=13 062对应失效率曲线,如图6~8所示。

图7 密封环概率密度

图8 密封环可靠度与时间

2.4 基于变矩器可靠性的测试性、维修性与保障性权衡决策

2.4.1 可靠性与测试性、维修性和保障性权衡决策

大功率液力变矩器的可靠性、测试性、维修性和保障资源对装备的战备完好性都有显著影响,为了提高战备完好性,可以提高变矩器的可靠性、维修性、测试性水平,也可以增加保障资源的配置,因此需要在装备效能和费用的约束下对此进行权衡决策。

变矩器的可靠性、测试性、维修性和保障资源之间的权衡,实际上是固有可用性和使用可用性之间的权衡。可靠性和维修性是变矩器固有的能力,而衡量变矩器使用能力的是使用可用度,即必须要考虑变矩器本身的保障方案,即在相同的使用可用度的前提下,提高了变矩器的可靠性维修性能力,则变矩器系统的保障能力可以稍微下降;

同样,降低了变矩器的可靠性维修性能力,则变矩器系统的保障能力必须相应提高。

变矩器的可靠性、测试性、维修性和保障资源之间的权衡,主要考虑的因素包括变矩器本身能够达到的可靠性、测试性、维修性、保障性水平、以及要达到该水平的技术能力和费用。一般来说,变矩器可靠性、测试性、维修性水平越高,则研制费用也就越高,但相对来讲,维修人员的费用和保障备件的数量都有可能减少,保障费用则会下降,因此进行变矩器可靠性、测试性、维修性和保障资源间的权衡,其内涵会更加复杂,因此在权衡分析过程中,必须充分考虑变矩器可靠性、测试性、维修性、保障性的技术能力和费用约束条件,才能选择最佳维修保障方案。

2.4.2 变矩器最佳使用期限和大修期决策权衡

预防性维修时间间隔直接影响到装备的战备完好性和维修保障费用。预防性维修时间间隔过长,到后期变矩器可能故障不断,修复性维修次数将会变多,降低了战备完好性,使得修复性维修费用增加,还降低了任务成功性;

预防性维修时间间隔过短,也降低了装备的战备完好性,使得预防性维修费用增加。因此,对于变矩器而言,必然存在一个变矩器的最佳使用周期。

变矩器随着投入使用的时间越长,其出现故障导致的技术状态损耗必然越多。当变矩器超过某个使用期后,其不断增加的故障损耗会使变矩器技术不能继续使用时,变矩器已达到了完全损耗的程度,这时就需要大修或更新变矩器。如果进行变矩器维修的费用超过了一定的限度,就应该更换新的变矩器。因此,有必要在战备完好性、任务成功性和维修费用的约束下进行权衡,确定一个合理的变矩器大修时间间隔,明确在未来某个决策时间点上,变矩器是要继续使用?还是进行一次大修后继续使用?还是更新变矩器后再用?这也就是所谓的变矩器大修与更新决策问题。

2.4.3 变矩器维修保障要求与寿命周期费用权衡

变矩器维修保障要求与寿命周期费用之间的权衡,主要是分析各备选方案变矩器维修保障对费用的影响,明确对寿命周期费用起主导作用的各级产品进行权衡,使其既要符合变矩器维修保障要求要求,又要达到寿命周期费用上的承受能力。

2.4.4 基于竞争失效数据的可靠性分析

将上述变矩器密封环失效数据代入到变矩器系统中,计算结果如表5所示。

表5 基于密封环可靠性数据的变矩器可靠性分析

基于现有变矩器可靠性数据分析,涡轮轴密封环在5 000 km时可能会诱发其他产品出现故障,因此需要设置检查环节,一方面要排查变矩器状态数据,另一方面要检查油液和滤网,当油液颗粒物较多或滤网阻塞时,需要立即对产品进行故障排查和更换。在密封环故障初期,通过拆装更换密封环即可以保障变矩器的可靠运行,但如果出现其它故障,则需要对整机的全部部件逐一进行检查和更换。

2.4.5 基于失效删失数据的可靠性分析

如果使用不考虑早期失效的可靠性数据,采用两段混合威布尔失效模型中的数据,再代入变矩器系统模型,可得到不同里程下的可靠性预计结果,如表6所示。

表6 基于失效密封环可靠性数据的变矩器可靠性分析

由于目前大里程的数据偏少,因此在10 000 km内的可靠度与通用模型相比较为接近,但当里程增加到20 000 km时,可靠度无法准确预测,因此需要结合后续产品的使用逐步积累数据完善失效模型。

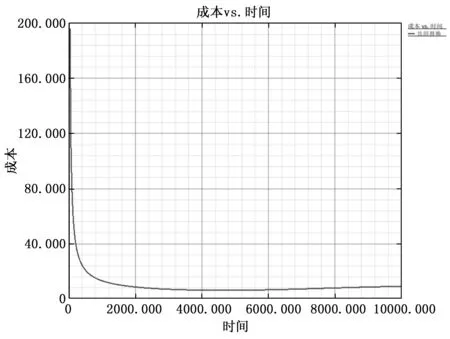

如果假设密封环的更换成本为1 000元,非计划替换成本为50 000元,那么最优的替换时间约为4 644 km,如图9所示。

图9 密封环替换成本核算

当特种车行驶里程达到4 600 km时,应对铸铁密封环的状态进行及时检查,包括变矩器数据检查(外接自动判断程序ATE)和高怠速工况下变矩器液位检查(人工检查),并结合整车10 000 km的换油,检查油液状态(人工检查)。如果出现异常,则应及时反馈生产部门,及时开展进一步检查或更换。

通过基于可靠性数据的液力变矩器维修与保障方案分析,证明采用机械典型部件通用失效模型与关键部件可靠性数据相结合的方法,可以在只有少量可靠性数据的基础上,有效预测产品在不同阶段的可靠性水平,辅助问题定位,针对性地制订单机出厂试验与特种车跑和试验,有效地开展测试性、维修性和保障性的方案设计。

猜你喜欢导轮维修性变矩器新能源汽车永磁电机维修性设计研究汽车工程师(2021年11期)2021-12-21——变矩器的锁止控制">自动变速器液压控制基础——变矩器的锁止控制汽车与驾驶维修(维修版)(2019年9期)2019-10-14城轨车辆外挂密闭门的下导轮优化设计轨道交通装备与技术(2019年3期)2019-07-29一种新的民用飞机维修性分配方法民用飞机设计与研究(2019年4期)2019-05-21用于自动变速箱的舍弗勒新型变矩器系统汽车零部件(2016年10期)2016-12-06小导轮 大作用中国自行车·骑行风尚(2015年6期)2016-01-28变矩器锁止离合器故障分析(下)汽车维修与保养(2015年12期)2015-04-18民用飞机维修性设计标准的应用和思考航空标准化与质量(2014年3期)2014-03-04应用项目中的液力变矩器选型传动技术(2014年1期)2014-02-27圆锥滚子无心磨削凸度螺旋导轮角度的确定轴承(2012年1期)2012-07-24