陈小平 廖运友 盛国华 李树璋 吴从方 谢高峰

(1.上海联顺实业有限公司,上海 202150;

2.盐城市联鑫钢铁有限公司,江苏 盐城 224145)

2020年、2021年连续两年国内粗钢产量突破10亿t,占世界粗钢产量的60%。钢铁行业是能源消耗和污染物排放大户,已成为大气污染防治重点行业。烧结能耗占总流程能耗的12%左右[1],其中煤粉(焦粉)消耗和电耗分别占烧结工序能耗的85%和6%。

随着对烧结工序在节能减碳方面的关注度越来越高,尤其是在向世界做出2030年实现“碳达峰”和2060年实现“碳中和”的承诺后,国内对烧结工序节能减碳进行了一系列的探索与实践,如采取兰炭替代烧结煤和焦粉工艺[2]、烧结富氧点火[1]、负压点火[3- 4]、厚料层烧结[5- 6]和燃料分级[7]等。但由于烧结生产是一个复杂的动态系统,上述单一技术均有其局限性。

盐城市联鑫钢铁有限公司(以下简称“联鑫钢铁”)是一个以长流程为主的大中型钢铁企业,烧结工序能耗一直备受公司关注,受各方面因素的影响,其能耗下降空间有限且可持续性欠佳。为此,公司制定了节能减碳的相关政策和要求,基于公司和烧结工艺的实际情况,率先对烧结工序节能减碳技术进行了系列研究,制定了相关措施并取得了显著效果,为公司长期稳定发展提供了技术支撑,并为长流程钢铁企业可持续发展和创新发展提供了新的思路。

联鑫钢铁2号烧结机是198 m2带式焙烧机,由中钢石家庄工程研究院设计,目前投产年限超过7 a。鉴于设计初期条件限制及投产年限长,当前台车老化开裂、滑道密封和机头机尾漏风严重;

传统环冷机变形严重、密封效果差、故障率高,造成扬尘及余热回收效率低;

烟道腐蚀严重致漏风严重;

椭圆等厚筛的筛分效率低、能耗高;

传统点火器能耗高。通过对烧结机现有状况的系统评价与研究,进行了各方面的改进和完善,以达到节能减碳的目的。具体实施方案如表1所示。

表1 2号烧结机节能减碳的技术方案或措施Table 1 Technical programs or measures for energy- saving and carbon reduction of sintering machine No.2

2.1 烧结系统的漏风治理

烧结系统漏风主要受装备质量水平、设备维护与保养水平和生产环境或条件等制约,其治理是一个长期持续的过程[8]。2号烧结机机头机尾密封差、台车变形严重、滑道密封效果差、烟道与风箱腐蚀及漏风严重等,导致烧结系统漏风严重,烟道系统负压低、能耗高、烧结矿返矿率高(主要是烧结矿强度低所致)。为此,制定了相应技术改造措施,实施后烧结烟道系统负压明显提高(如表2所示),有利于改善烧结矿质量,降低煤耗。

表2 烧结系统漏风治理的措施或方法Table 2 Measures or methods for controlling air- leakage of sintering system

2.2 点火系统升级改造

为解决点火系统点火温度低、温度分布不均匀及点火压力高等问题,对点火系统进行了技术升级改造,具体情况如下:

(1)传统点火器改为高效节能型点火器

传统点火器存在台车两侧点火温度低而中间高、点火器烧嘴容易堵塞及煤气燃烧不充分等问题,造成表层烧结返矿多。为解决这一问题,采用高效节能型点火器,其烧嘴为旋切式,增大了煤气与空气的接触面积,煤气燃烧更充分;

旋切式烧嘴拆装简单,易定期清理,杜绝或减少了堵塞。高效节能型点火器投用后,点火温度升高了10 ℃,能耗指标均有所改善,如表3所示。

表3 高效节能型点火器投用前后点火温度和能耗指标Table 3 Ignition temperature and energy consumption index before and after the high- efficiency and energy- saving igniter being put into use

(2)传统点火方式改为微负压点火

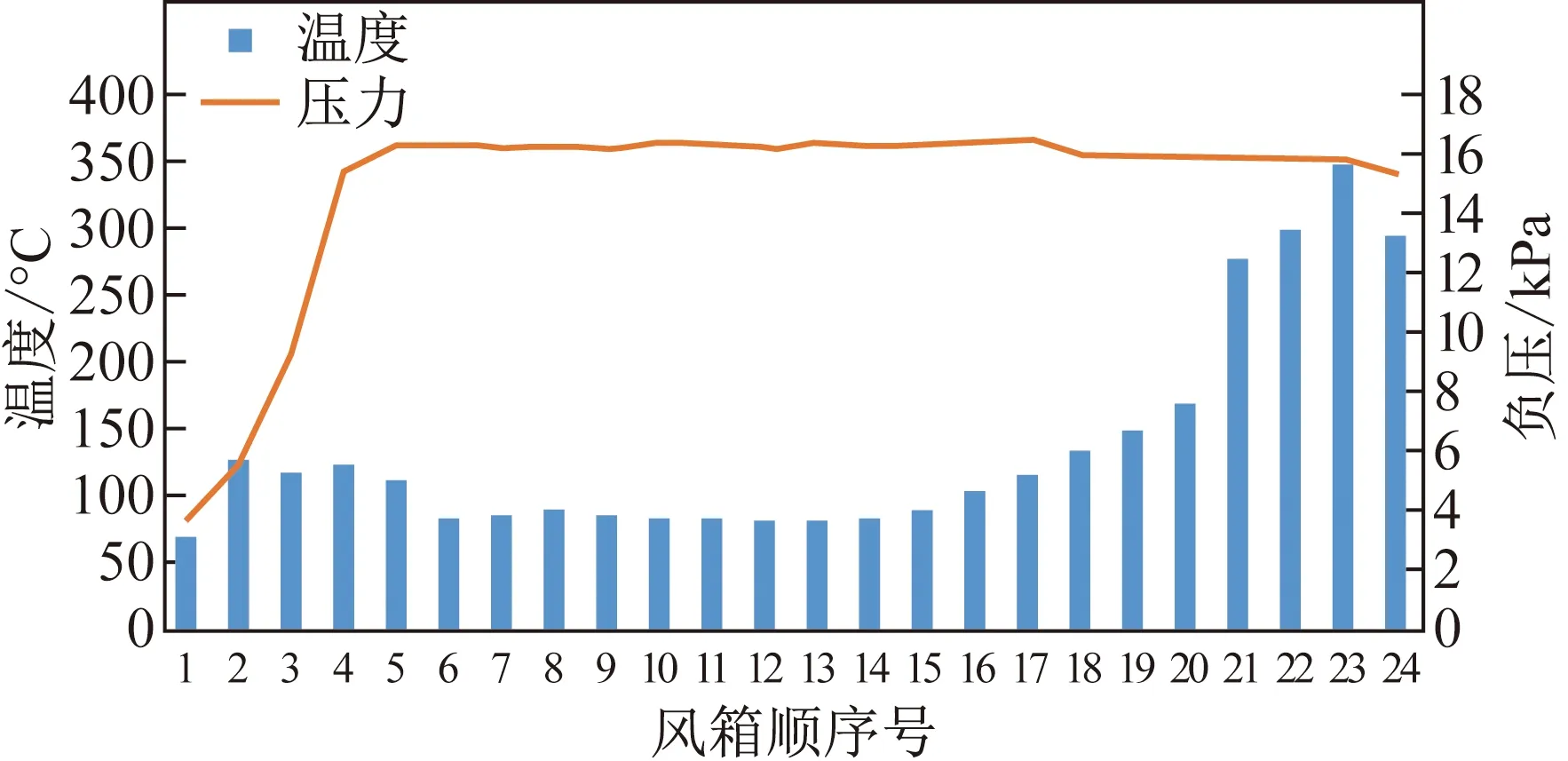

微负压点火装置通过新增负压控制阻流板,对烧结过程中风量进行合理控制,并在1~3号风箱每个支管上增设一套电动切断阀,达到风箱之间及时切换通风,同时将1~3号风箱运行负压数据引入主控室进行远程调控,实现烧结机微负压点火生产。该装置投用后,可在生产过程中形成稳定可靠的微负压点火模式,实现了气、物分离[3],满足厚料层工况条件下的良好透气性,同时提高了烧结生产的稳定性和可靠性,节约能耗,降低生产成本,各运行参数如图1和表4所示。

图1 微负压点火装置投用后风箱温度和压力的变化Fig.1 Variation in temperature and pressure of bellows after the negative micro- pressure ignition device being put into use

表4 点火方式改造前后运行参数Table 4 Operating parameters before and after improving the ignition mode

2.3 环冷机升级改造

原有环冷机的密封效果差(机械密封)、冷却效果差、噪声大、电耗高且故障率高(容易变形),而现有中冶长天高效节能型环冷机的密封效果好(液密封)、冷却效果好、噪声小、电耗低和故障率低(轨道滑道采用同轴式,运行过程中不易变形)、检修方便快捷(模块式结构、拆装简单)。高效节能型环冷机投运后,烧结矿的出矿温度从120 ℃降低到70 ℃,锅炉蒸汽回收量增加5 t/h,电耗降低3.5 kWh/t(详见表5),同时解决了无组织排放的问题[9],具有良好的经济效益和社会效益。

2.4 筛分系统升级改造

筛分系统原先采用椭圆等厚筛,筛分效果差、电耗高、环保效果差、维修频率高、工作量大;

改用高效节能型复频筛后,除消除了椭圆等厚筛的不利因素外,还具有维修简单、噪声小、密封效果好、电耗低等特点。原椭圆等厚筛使用时,整个筛子(筛体和筛板)振动;

节能型复频筛使用时,筛板振动、筛体不振动,振动所需负荷减小。原4台90 kW的电机更换为10台7.5 kW的电机,每年可节约电耗约225.72万kWh,节约标准煤277.6 t。

表5 环冷机改造前后的主要运行参数Table 5 Main operating parameters before and after retrofitting ring cooler

筛分系统升级后,铺垫料粒级从10~20 mm减小为8~15 mm,厚度保持不变(小粒度绝对数量的增加弥补了大粒度的减少量),筛分效果好,料层的透气性改善,烧结矿层的温度上升速率增加,有利于生成铁酸钙系液相[10- 11],提高了烧结矿转鼓强度,从而提高了烧结矿成品率,达到了降低固体燃料消耗和节电等目的。

2.5 强化偏析布料和厚料层烧结

2.5.1 强化偏析布料

偏析布料要解决的问题是烧结台车的边缘效应和台车中间料层的自动蓄热问题。强化制粒后没有采取偏析布料就会出现靠台车两边的料层透气性好、烧得快,烧结矿强度差等问题;

而中间料层由于自动蓄热作用,机尾断面红火层的厚度超过料层厚度的2/3,料层透气性差、烧得慢,烧到机尾还在烧。已有的研究证明[12],厚料层烧结的表层温度为1 100~1 200 ℃,由于蓄热作用下层的温度高达1 600 ℃,发生过烧,导致成品矿强度低、产量低,故强化制粒后需进行偏析布料以解决烧结机的边缘效应和自动蓄热问题。

烧结生产的偏析布料普遍存在两方面问题:一是圆辊布料器上方的料仓内有堆尖,造成偏析布料不起作用;

二是九辊偏析布料器的角度不合适起不到筛分作用。因此对梭式布料机及九辊偏析布料器进行可视化监控,有利于强化偏析布料。

对偏析布料的效果进行检查和监督,可通过布料器台车上的观测仪进行观察分析,布料效果一般显示在主控室的屏幕上;

还可通过机尾断面红火层的状态判断分析边缘效应和红火层厚度是否超过料层总厚度的1/3,及时发现、及时调整和改进。

2.5.2 厚料层烧结

厚料层烧结主要通过提高烧结过程中的蓄热能力,达到降低碳消耗的目的,同时降低表层烧结返矿量,提高烧结矿还原性;

烧结料层厚度、配碳配水和混合料透气性是烧结生产的主要工艺参数,料层厚度是基础,配碳配水是保证,混合料透气性是关键。料层厚度在烧结生产中既影响固体燃耗,也影响透气性、垂直烧结速度和强度。如果料层透气性差,只有通过强化制粒等举措来改善料层的透气性,才有提高料层厚度的可能;

有条件时,应最大限度提高料层厚度,进一步降低烧结生产的固体燃耗。

联鑫钢铁2号烧结机600、700、750 mm 厚料层的烧结试验结果如表6所示。可见料层厚度对烧结矿消耗和质量影响显著,在提高料层厚度的同时应采取措施改善料层透气性,确保厚料层烧结工艺得以持续实施。

(1)改善原始料层透气性

①适当提高生石灰比例,改善料层透气性。近年来随着国家环保政策日趋严格,公司石灰石粉的采购量明显增加,导致石灰石在烧结配料中的比例偏高,混合料制粒效果变差,影响了料层的透气性。因此,加强进厂原料质量管理,降低石灰石含粉率,将生石灰配比从3.5%(质量分数,下同)提高到5.0%,取得了较好的效果。但随着生石灰配比的逐渐增加,料层透气性的改善效果越来越不明显,达到6.5%~7.0%且取消石灰石粉时,料层透气性还有一定程度的下降。其根本原因是:在生石灰配比不高的情况下,增加生石灰的配比,生石灰亲水胶体作用和凝聚作用加强,增强了料球强度和密度,增加湿容量,减少料球破坏;

在生石灰配比增加到一定程度后,其消化后比表面积急剧增大且激烈释放出消化热,引起水分激烈蒸发,料球因体积膨胀而破碎,反而恶化了料层透气性。

②配加6%的红土镍矿,改善料层透气性。红土镍矿(属于褐铁矿)烘干后,其含水量(主要是结晶水)仍达到20%左右,具有良好的黏结性和亲水性,制粒性能好,改善了料层的透气性。同时因红土镍矿属于难分离的多金属共生矿,价格便宜且对改善铁水质量、提高钢材成品质量有较大的作用[13- 15]。因此,配加一定比例的红土镍矿具有改善料层透气性、降低成本和提高产品质量的三重作用。

(2)采用垂直松料器改善料层透气性

实现厚料层(大于650 mm)烧结后,不少企业为了改善烧结料层的透气性,台车布料后加设了水平松料器,其改善透气性的效果不是很理想。试验研究发现[5],厚料层烧结加设垂直松料器改善料层透气性的效果较好,有效风量提高了30%~45%,垂直烧结速度提高了14.5%~23.6%,成品矿的转鼓指数提高了1.17%,降低固体燃耗0.5 kg/t,该举措具有较大的推广价值。

(3)合理的垂直烧结速度

合适的配碳配水是形成合理的水分冷凝带(过湿层)和燃烧带宽度、减少阻力、提高垂直烧结速度的关键措施之一。试验研究发现[16],随着负压的提高,气体瞬时流量增大,垂直烧结速度加快,通过调节负压可以改变烧结过程中各时间段或各个带的烧结速度。

表6 料层厚度对烧结矿质量和固体燃料消耗的影响Table 6 Effect of bed thickness on sinter quality and solid fuel consumption

联鑫2号烧结机的生产实践表明,料层厚度从600 mm提高到750 mm,平均每提高100 mm料层厚度可降低固体燃耗3.13 kg/t。

联鑫钢铁2号烧结机采取烧结系统漏风治理,点火系统、筛分系统和环冷机等设施升级改造,布料系统和料层厚度的工艺改进等一系列技术措施后,取得了良好的经济效益和较好的节能减碳效果,如表7所示。

表7 2号烧结机技术改进后的主要经济指标、工艺参数和减排效果Table 7 Main economic indexes, process parameters and emission reduction effect of the sintering machine No.2 after technical improvement

(1)烧结系统的漏风治理措施得当、效果显著,烟道负压从13.3 kPa提高到16.2 kPa(表2),对改善烧结矿质量和降低烧结返矿率有显著效果。

(2)采用微负压点火技术生产后,高炉煤气单耗降低15.0 m3/h(表4),年节约成本375万元;

备品备件每年节约20万元;

维修成本和强度下降。

(3)采用高效节能型环冷机后,现场环境得到明显改善,无肉眼可观测扬尘;

锅炉蒸汽回收量增加了5 t/h,电耗降低了3.5 kWh/t(表5)。

(4)采用节能型复频筛,将原4台90 kW的振动筛电机更换为10台7.5 kW的电机,每年可节约电耗约225.72万kWh,节约标准煤277.6 t,减少CO2排放量692.06 t。

(5)采用“改善原始料层透气性”“强化偏析布料”和“提高料层厚度”等技术措施后,垂直烧结速度显著提高,烧结矿返矿率显著降低,固体燃料消耗降低10.1 kg/t(表7),具有良好的经济效益和社会效益:年创造经济效益9 090万元(烧结矿年产量300万t,烧结煤价格1 500元/t)。

(1)烧结系统漏风治理后,烟道负压从13.3 kPa提高到16.2 kPa,对改善烧结矿质量和降低烧结返矿率有显著效果。

(2)烧结工序通过节能减碳技术创新后,取得了良好的经济效益和较好的节能减碳效果(节约固体燃料10.1 kg/t,节约电耗3.88 kWh/t,节约煤气18.3 m3/t,减少CO2排放量8.58万t/a)。

(3)烧结工序节能减碳是一项长期的工作,需要不断的实践和创新,为节能减碳探索出一条更好的技术路径,为尽早实现“碳达峰”和“碳中和”做出贡献。

猜你喜欢 节能型烧结机偏析 55SiCr弹簧钢盘条组织偏析对拉拔断裂的影响鞍钢技术(2021年2期)2021-04-20烧结机布料器的改进优化山东冶金(2019年5期)2019-11-16烧结机环冷风机故障诊断与处理山东冶金(2019年5期)2019-11-16莱钢型钢265m2烧结机高效生产实践山东冶金(2019年5期)2019-11-16节能型技术在园林施工中的应用初探中华建设(2019年7期)2019-08-27节能型技术在风景园林施工中的应用建材发展导向(2019年11期)2019-08-24莱钢400m2烧结机提升石灰石配比实践山东冶金(2019年3期)2019-07-10园林施工中节能型技术的应用初探智能城市(2018年8期)2018-07-06探究节能型技术在园林施工中的运用现代园艺(2018年2期)2018-03-1538CrMoAl连铸坯碳偏析的分析与探讨数码设计(2017年4期)2017-11-01