何沛贤,姜 涵,张 彤

(国网平凉供电公司,甘肃 平凉 744000)

飞机上的构件常常因为疲劳断裂而失效,在长期服役过程中,构件表面涂层会发生一定程度的开裂、脱落等,最终不可避免地产生腐蚀[1]。构件的腐蚀降低了其有效承载面积,从而导致宏观和微观的应力集中增加,最终使得零部件的疲劳寿命显著降低[2]。腐蚀大大降低了材料的疲劳寿命,因此飞机构件的耐腐蚀性十分重要。民航局对我国民航客机的使用寿命及损伤原因调查后发现,飞机的很多结构件如龙梁骨、加强框以及舱门,在一定使用年限后都会出现不同程度的腐蚀损伤,这种腐蚀损伤对飞机的安全性能影响很大[3]。

7xxx系高强航空铝合金在航空领域广泛使用,其以Zn、Mg、Cu为添加元素,可时效析出强化,在变形和热处理后具有高比强度和较好的疲劳性能。AA7075广泛应用于飞机结构和模具制造等领域[4]。然而由于合金中添加的相对铝基体可以做阴极或阳极,所以AA7075对晶间腐蚀、点蚀、剥落腐蚀和应力腐蚀裂纹等局部腐蚀的敏感性较高,使得采用这种合金制造的飞机结构件极易腐蚀,因而需要着重关注其腐蚀行为。尤其飞机围护结构内的梁、纵桁等非表面结构腐蚀隐蔽而且检查困难,种种问题严重威胁着飞机飞行安全。

为提高飞机结构件的耐腐蚀性和安全性,可以采取一些表面处理技术来改善其性能,提高其使用寿命[5-6]。笔者就激光喷丸表面强化工艺对航空铝合金的耐腐蚀性性能的影响进行研讨,研究发现通过激光喷丸表面强化,可以很好地提高材料的耐腐性,从而进一步提高其疲劳性能和服役寿命。该研究对提升航空铝合金飞机构件的腐蚀性能提供了参考,具有一定实际价值。

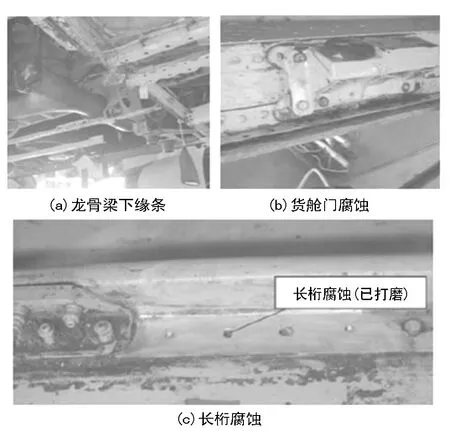

航空构件的一些腐蚀场景如图1所示,这种结构件的腐蚀对疲劳性能的影响十分明显,航空构件多为疲劳失效,因此结合疲劳试验,研究腐蚀性能与疲劳寿命之间的关系具有重要实际意义。对于铝合金而言,通过腐蚀试验中的腐蚀形貌、腐蚀电流、腐蚀电位、腐蚀速率可以评判合金腐蚀性能。

图1 腐蚀损伤的飞机结构件

在对航空铝合金的腐蚀研究中发现,使用EXCO溶液对7075-T6511铝合金进行预腐蚀试验时,L-S表面的预腐蚀会明显降低疲劳寿命,如图2所示,在EXCO溶液中暴露1 h,疲劳寿命减少超过50%,并且不同腐蚀时间产生的腐蚀坑形貌有明显差异且其导致的应力集中对疲劳裂纹的萌生和扩展也有不同的影响[7]。在3.5% NaCl溶液中对2024-T62铝合金进行预腐蚀疲劳试验也发现了预腐蚀大幅减小疲劳寿命的类似结论,原因在于预腐蚀改变了疲劳小裂纹萌生的位置和所需时间[8]。利用循环盐雾法进行预腐蚀疲劳试验,发现点蚀对7075-T6铝合金疲劳寿命的影响与等效应力集中因子有关[9]。浸入预腐蚀法研究了预腐蚀2024-T3铝合金的多重疲劳裂纹扩展特性,并指出每个试样形核凹坑数与应力水平呈正相关[10]。这些研究充分说明改善合金耐腐蚀性能可以有效提升材料疲劳寿命,对于分析特定腐蚀行为对铝合金构件疲劳性能影响的机理具有重要意义。

图2 7075-T6511的疲劳寿命特性与EXCO暴露时间的关系

2.1 表面强化技术概述

航空航天及石油化工等重大领域中的关键构件服役期的提升始终是研究热点。在大多失效的研究中发现,疲劳断裂等失效大都起始于表面或仅发生在表面和亚表面,因此表面强化技术具有重要研究价值。

表面强化技术可以分类三大类[11],首先如精磨、抛光等降低粗糙度的技术;

其次是表面热处理与化学处理技术,例如淬火、渗碳、渗氮、碳氮共渗等;

此外还有形变强化处理技术,例如机械喷丸、激光喷丸等;

在以上三大类基本技术的基础上还发展了两种技术复合的强化技术,例如淬火后喷丸及渗碳渗氮等后喷丸等。表面强化工艺具有成本低、效果显著的优势而被广泛应用,尤其适用于需要提高疲劳寿命的服役场景中。

研究发现,机械喷丸可以细化晶粒尺寸、降低表面粗糙度、提高表面压应力、提高耐蚀性。但是有一些情况例外,例如钢球的锤击也会在表层产生含铁表层,使得耐蚀性更差[12]。有机涂层等方法改变了表面化学成分,使得基体和表面之间产生尖锐界面,因此一些改性方法在强化表面的同时在其他方面产生了消极的影响,相比之下激光喷丸的负影响小很多。

2.2 激光喷丸

激光喷丸相比传统机械喷丸具有较大不同,其原理如图3所示。首先工件上需要有吸收层(如黑色涂料、铝箔等),使用高频、高功率、短脉冲的激光穿过约束层(水流或玻璃)冲击工件,吸收层受激光辐照而迅速发生物理变化,气化后又被迅速电离成等离子体。等离子体被激光辐照而体积膨胀,膨胀会受到约束层的反作用力,因而产生远大于靶材屈服强度的冲击波。受到冲击的工件表面和亚表面发生一定程度的塑性变形,其微观组织和应力分布都发生改变。这种改变对材料的疲劳性能、耐磨性能、耐腐蚀性能都有显著提高。

图3 激光喷丸原理示意图

与机械喷丸等其他喷丸工艺相比,激光喷丸具有压力更大、应变速率更高的特点,塑性变形层深度和残余压应力进一步提升,并且光能极快地转变成机械能,使能量利用效率更高。另外,激光的尺寸和路径都是精确可控的,也使得这种工艺的区域靶向性更好,可重复性也更好。

3.1 激光喷丸及AA7075电化学腐蚀试验

采用TEM00模式的Q开关Nd:YAG激光器作为激光喷丸的设备。黑色涂料(1 mm厚)和水(1~2 mm)分别用作烧蚀吸收层和约束介质。利用计算机精确控制试样和工作台的位置,试样/靶标被放在真空室中,以避免空气中光束击穿介质而产生高压冲击波。

通过电化学腐蚀评估材料的腐蚀行为,采用GAMRY稳压器分析在3.5% NaCl溶液中的动电位极化和电化学阻抗谱。稳压器包含三电极电池模式,其中石墨作为辅助电极,甘汞电极作为参比电极,未激光喷丸(un-USSP)/激光喷丸不同时间(USSP-15、30、60、300,单位:s)的试样作为工作电极。将表面积为1 cm2的试样在3.5% NaCl溶液中浸泡30 min,使其开路电位稳定,得到-0.5~1.5 V范围内的动态电位图。在开路电位下,EIS的频率范围为100 kHz~10 MHz。腐蚀电流密度Icorr由Stern-Geary方程计算[13]:

(1)

式中:βa和βc是阳极和阴极的Tafel斜率;

Rp是极化电阻。

采用重量损失法计算试样的腐蚀速率Corrosion Rate(CR)[13]:

(2)

式中:K为常数,K=8.76×104;

W为损失的质量;

A、T分别为腐蚀面积和腐蚀时间;

ρ为试样的密度。

3.2 激光喷丸提高AA7075耐腐蚀性

如图4所示是不同试样的动极化电位曲线,A区域显示了腐蚀电位附近的极化行为,B区域反应了试样表面的点蚀行为。

图4 un-USSP和USSPed 的AA7075样品在3.5% NaCl溶液中暴露30 min后的动电位极化曲线

从图4中可以看出USSP 15试样的点蚀行为发生的阳极电位最高(-0.517V)。说明喷丸时间为15 s时,试样形成了较好的抗点蚀表面。区域C中阳极曲线末端重叠说明了钝化膜消失的阳极电位,激光喷丸后钝化膜消失所需的阳极电位更高。

将此电化学腐蚀试验得到的特性参数绘制成表,如表1所列。

表1 un-USSP和USSPed 的AA7075腐蚀特性参数

从表1中可以看出USSP 15的腐蚀电流密度最低,腐蚀速率也最低,说明在该工艺条件下材料具有最好的耐腐蚀性能。当激光喷丸的时间增大到300 s时,腐蚀性能反而下降。如图5所示,激光喷丸15 s的试样具有最高的表面质量。

图5 7075铝合金激光喷丸后的截面形貌

在腐蚀后的形貌观察和微观表征中发现,USSP 15试样的耐腐蚀性能更好的原因在于腐蚀过程中表面形成了均匀的腐蚀产物,形成具有微小应变的低位错密度纳米颗粒,多个影响因素均处于最佳条件,所以工艺表现出更好的耐蚀性。

超声喷丸在不改变表面成分的前提下将材料表层的微观组织细化至纳米级别,纳米晶有助于钝化层的形成,这是所有激光喷丸试样相比未喷丸试样耐蚀性都好的原因。同时,粗糙度、残余压应力和位错密度、裂纹都是影响腐蚀性的关键因素。在USSP 30、60和300试样中,表面粗糙度较高,表面不均匀性现象严重,表面开裂恶化了钝化膜的特性,导致耐蚀性较差。

3.3 激光喷丸对其它合金耐腐蚀性影响

研究发现,激光喷丸强化后的6082-T651铝合金在NaCl溶液中腐蚀时,点蚀电位在增加的同时Icorr值降低。这是由于激光喷丸期间产生的高残余压应力,增强了钝化性和高极化电阻,因此具有较好的耐蚀性[14]。将搅拌摩擦焊的AA7075激光喷丸后暴露在3.5% NaCl溶液中,研究应力腐蚀开裂和点蚀的影响,研究表明喷丸后的试样几乎没有任何点蚀或晶间腐蚀的迹象。此外,与未喷丸试样相比,喷丸试样中的凹坑尺寸和数量要少得多[15]。

除铝合金外,激光喷丸技术在其它合金中也有广泛应用。例如在对镍铝青铜的研究中发现,相比未强化试样,激光喷丸试件表面硬度提升也超过30%,在细化晶粒的同时还增加了小角度晶界的比例和位错密度,改善了未喷丸试样的选相腐蚀的较差腐蚀性能[16]。在镁合金的研究中发现,随着激光能量增大,试样的耐腐蚀性也得到了提高,1.0、1.5、2.0 J 试样相比未喷丸试样自腐蚀电流分别减少了 36.48%、50.26%、60.42%,自腐蚀电位正移明显[17]。在对经过激光喷丸强化的AZ31镁合金的电化学腐蚀中发现,相比未喷丸强化试样其腐蚀电位正移51 mV,腐蚀电流减小超过90%[18]。在对镍基高温合金的高温喷丸后发现,表层的晶粒细化明显,并且位错和孪晶为沉淀相提供了大量形核位点,同时Cr元素的向外扩散使得表面形成富Cr氧化层,提高了耐高温腐蚀的性能[19]。

文中通过对7075铝合金制备的飞机结构件腐蚀行为的研究,发现飞机结构的腐蚀不仅会降低其有效载荷面积,而且会引起或增加宏观和微观应力集中,从而显著降低了结构的疲劳寿命,采用表面强化技术能够显著地提高结构的耐腐蚀性,进而使其使用寿命得以提高,通过激光喷丸可以改善7075等多种铝合金构件的腐蚀行为,明显提高其使用性能,对航空航天事业的发展具有一定的指导意义。

猜你喜欢 喷丸耐腐蚀性电位 复合喷丸对2024-T3铝合金表面形貌及残余应力影响机制机械制造与自动化(2022年4期)2022-08-18真空助力器带制动主缸总成耐腐蚀性试验汽车实用技术(2022年12期)2022-07-05S30432 不锈钢喷丸强化工艺研究焊管(2022年6期)2022-06-23喷丸工艺对1Cr11Ni2W2MoV钢螺母表面性能和显微组织的影响机械工程材料(2022年2期)2022-03-02耳蜗微音器电位临床操作要点中国听力语言康复科学杂志(2021年6期)2021-12-21电位滴定法在食品安全检测中的应用食品安全导刊(2021年20期)2021-11-28SiO2包覆羰基铁粉及其涂层的耐腐蚀性能陶瓷学报(2021年5期)2021-11-22激光喷丸与机械喷丸复合强化对2124-T851铝合金疲劳寿命的影响表面技术(2021年4期)2021-05-08HVOF制备铁基非晶涂层及其耐磨耐腐蚀性能陶瓷学报(2019年5期)2019-01-12采用氢氧化锂提高铝合金氧化膜的耐腐蚀性能汽车与新动力(2015年1期)2015-02-27