崔海生,杨振江,薛秀园

(1.重庆移通学院物理学院,重庆 401520;

2.重庆市合川区生态环境监测站,重庆 401520)

玻璃精密加工产品被越来越多的应用到各种各样的智能显示屏中。由于其具有高硬度与低断裂韧度特性,对该材料的微加工异常困难。碳纤维增强塑料(Carbon Fiber Reinforced Plastics,CFRP)是由碳纤维作为增强体、树脂作为基体固化成形的先进复合材料,因其强度高、耐高温、抗腐蚀等特点,在航空航天、汽车等领域作为轻量化材料被大量使用[1]。CFRP增强体与基体性能的差异以及CFRP材料硬度高、韧性强等特性,采用传统的机械加工方式出现如刀具易磨损、复合材料分层、纤维破碎及加工后性能变差等问题,严重制约CFRP的应用,CFRP的激光加工已成为目前研究的热点[2]。

皮秒激光由于其超快时间特性和超高峰值功率特性,可实现清洁切割,实现对敏感材料和薄膜的图形化,允许对宽带隙的“困难”材料进行微加工,被广泛应用在各种材料的精细加工中[3-5],包括金属、碳纤维、玻璃、蓝宝石、半导体等,加工方式涵盖了打孔、切割、选择性去除、微结构制备等。

各种不同材料本身的热力学性能差异,激光加工工艺、加工过程中对参数的控制等都会对加工效果带来巨大的影响。如紫外皮秒激光对单晶硅材料进行切割,不同激光能量密度、光斑重合度、切缝宽度及切割次数对切缝表面形貌和切割深度会产生明显的影响[6]。用1 064 nm皮秒激光切削陶瓷,扫描速度、扫描次数、扫描线间距等参数会影响陶瓷切削深度、宽度和表面粗糙度[7]。

Salama等[8]研究了激光制孔时的自限制效应,发现激光制孔的深度与切缝宽度正相关,并对单道和多道并行的扫描方式进行比较,结果表明在相同加工时间和能量的条件下后者对材料的去除效率更高,加工深度更深。Weber等[9]模拟分析了激光工艺不同对CFRP热损伤的影响。Goeke等[10]研究了激光参数对CFRP材料切割热影响区和切缝宽度的影响。Lau[11]用脉冲Nd:YAG激光对层板CFRP进行了实验,发现切面有条纹,但与加工速度无关,任意速度加工,都存在条纹,加工表面都会覆盖一层碳化层。

为进一步研究工艺参数对激光切割玻璃质量的影响规律,激光加工CFRP热积累的影响,提高加工质量,本文研究了皮秒激光在玻璃上钻取高质量的孔和切割薄玻璃。利用皮秒激光对CFRP进行烧蚀实验,研究了工艺参数对CFRP热积累的影响,得到最优的工艺参数,理想的实验结果。通过优化参数来提高加工质量,从而为皮秒激光加工玻璃、CFRP学术研究与装备制造业应用提供参考。

玻璃精密加工越来越多地被用于许多设备中,尤其是当更多的手持设备要用大尺寸显示器或需要安装螺钉的特殊形状的孔。由于玻璃的热膨胀系数与硅模具相匹配,使得封装更加可靠,玻璃的尺寸比FR4等封装材料更稳定,因此玻璃插入器的硅或有机插入器的替代品具有极大的吸引力。

皮秒激光器的高峰值功率提供了在少热或没有热量的情况下钻取玻璃的可能。脉冲能量大于100 μJ可以非常有效地钻取玻璃,配合控制激光重复率可以在没有微裂纹的情况下钻取孔。如图1所示,使 用150 μJ、1 064 nm皮秒激光脉冲以500 kHz的重复率在1 mm厚的玻璃上钻取直径为1 mm的孔的扫描电镜图像。图2所示,使用纳秒激光、皮秒激光和金刚石钻在1 mm厚的玻璃上钻取直径为1 mm的孔后,进行四点弯曲试验,比较其断裂强度。与无孔裸玻璃相比,皮秒激光钻孔具有几乎相同的断裂强度,因此激光钻孔不会削弱玻璃的结构。

图1 扫描电镜图像

图2 断裂强度

1.1 皮秒激光分离化学强化玻璃

玻璃可通过表面处理工艺进行化学强化,该工艺将玻璃浸入含有钾盐的槽中,使玻璃表面的钠离子被槽液中的钾离子取代。钾离子沉积在较小的钠离子留下的空隙中,这些钠离子迁移到钾盐溶液中。这种离子的置换导致玻璃表面处于压缩状态,而心部处于补偿张力状态。市场上有许多化学强化玻璃,玻璃需要切割成所需形状。机械分离是不合适的,因为玻璃内部的应力意味着它容易破碎,裂纹不会以直线方向扩展。图3所示为在厚度为0.7 mm化学强化玻璃中,以500 kHz的激光重复率将150 μJ、1 064 nm的皮秒激光脉冲聚焦到玻璃内部1~2 μm的点形成的内部刻痕线,以450 mm/s的阶段速度进行3次焊道,速度为150 mm/s,可以看到,侧壁非常干净,边缘锋利。

图3 化学强化玻璃分离效果

1.2 皮秒激光切割薄(<200 μm)玻璃

为进一步减小显示器的尺寸和重量,显示器内部的LCD或触摸屏层需使用小于200 μm的薄玻璃。这种薄玻璃对激光照射非常敏感,紫外线波长是切割/加工的最佳选择。采用改进的光学吸收和更小的聚焦点,紫外线波长可以有效防止微裂纹的出现。图4所示为一个50 μm厚玻璃划片的示例,使用1 MHz、1 064 nm皮秒激光脉冲以125 mm/s的速度产生半深划片的效果。

图4 划片效果

皮秒激光脉冲的作用时间很短,意味着在材料对激光脉冲的热冲击作出反应之前必须被加工,如图5所示。

图5 激光脉冲能量对激光打孔质量的影响

实验发现,通过保持激光注量接近激光,可以产生非常高质量的特征消融阈值,然而,随着激光脉冲能量的增加,熔化/重铸的数量也增加了。由于较大的热冲击,脉冲能量较高,因此,低脉冲能量,比如说小于20 μJ,高重复率1 MHz,有利于微加工。相反,在厚度大于0.5 mm的材料,要求激光脉冲能量大于100 μJ,并通过控制激光重复率才可以对玻璃进行高质量的加工。

用皮秒激光加工CFRP,它能输出8 ps脉冲,平均输出功率高达1.1 kW,脉冲重复率为300 kHz,最大脉冲能量约为3.7 MJ。在这样高的平均功率下,蓄热效应成为主要问题。CFRP是一种非常不均匀的材料,由嵌入聚合物基体中的碳纤维组成。这两种成分表现出明显的热性能不匹配,这可能导致激光加工过程中热基体的损伤。当烧蚀过程发生在激光束传播方向时,由于碳纤维的高导热性,热损伤主要沿碳纤维扩散到材料中。用高速成像方法观察基体损伤的生长,在热影响区,基体材料被蒸发留下空白碳纤维,称为基体蒸发区[6]。文中描述了在激光加工过程中CFRP损伤的最小可能程度。根据该模型,吸收强度必须超过108W/cm2,以确保沿碳纤维热传导方向引起的热损伤程度小于10 μm。利用超短脉冲激光器可以很方便地获得如此高的强度。然而,即使使用超短脉冲,在许多情况下仍然可以观察到热损伤的形成。这种基体损伤是激光脉冲之间的热积累效应的结果,称为脉冲积累。脉冲积累效应是脉冲激光处理CFRP热损伤的主要原因之一。Blatchford[12]、Moskovits[13]给出了描述脉冲积累的分析近似值,其中给出了随着时间的变化,温度升高与材料特性、工件上一点入射的脉冲总数NPulses、重复率和脉冲能量的函数关系式,每个激光脉冲都有助于加工材料的加热,如果脉冲之间的时间延迟不足以使材料冷却到其初始温度,热量就会聚集。

蓄热效应是由于使用多通道消融处理策略时连续扫描。这种热积累效应在本文中称为扫描积累。在这种情况下,能量输入的数量由材料上应用的扫描次数给出,能量输入之间的时间延迟由一个位置上连续扫描之间的时间间隔给出。用1 064 nm波长的连续波激光实验证明了这种效应的影响,结果表明,如果连续扫描之间的时间间隔ΔtScans太短,热损伤会显著增加。其中fScans是连续扫描的重复率,lcontour是轮廓长度,tScan是给定长度轮廓的处理时间,tPos是定位时间,vPos是扫描仪系统的定位速度,lPos是定位轨迹的长度,tpause是暂停时间。例如去处理另外一个零件,对于一定的进给速度、材料厚度d、切口宽度b和平均激光功率pav,结合以上参数,激光束切割材料所需的最小扫描次数Nmin可通过能量估算得出。

随着短脉冲激光源在提高可用平均功率方面的不断进步,热积累的研究中对于决定采用什么样的工艺策略变得更加重要。

实验装置:激光器的最大平均输出功率为1.1 kW,采用300 kHz的恒定脉冲重复率,相当于3.7 MJ的最大脉冲能量。激光以1 064 nm波长发射,光束质量系数M2<1.4,脉冲持续时间约为8 ps。将快速扫描系统与焦距为340 mm的f-theta聚焦透镜结合使用,在样品的CFRP表面上提供30 m/s的激光束最大进给速度。光束在聚焦透镜上的直径约为5 mm,因此焦距约为125 μm。瑞利长度计算约为8.5 mm。在上述脉冲能量和脉冲持续时间下,入射强度为7.5×1012W/cm2,对工件的作用强度达60 J/cm2。

使用的CFRP样品是一种单组分树脂RTM 6基体的Toray T700S-12K碳纤维。碳纤维按方向排列成不同的层[0/90,-45+45,90/0,0/90,-45/+45,90/0]。碳纤维布中碳纤维的体积分数为50%。

通过在直径为50 mm的圆形路径上烧蚀样品进行处理,在多道工序中获得轮廓长度lcontour=157mm,对于该轮廓,连续扫描之间的时间间隔ΔtScans仅取决于进给速度,因为轮廓长度是恒定的,期间没有实现暂停,也不需要定位时间。实验中,平均激光功率、激光束的进给速度及其在工件上的扫描次数各不相同。对处理后的样品进行切割和抛光,以获得烧蚀槽的横截面[14]。用光学显微镜分析每个样品的两个横截面,以测量每组加工参数带来的热损伤。

用烧蚀法烧蚀的一系列样品的横截面平均激光功率为1.1 kW,激光束进给速度为30 m/s,如图6(a)~(c)所示。在本系列中,工件上的激光束扫描次数从50次增加到200次。MEZ(基体蒸发区)可以与未受影响的CFRP明显区分。仅在碳纤维垂直于凹槽方向的层中测量,因为这是热影响区最大的区域(由于沿纤维轴的热传导较大)。如果第一层碳纤维没有如图6(a)、6(b)所示完全穿透,则仅在凹槽顶部50%处测量MEZ,样品表面的基质层被排除在测量范围之外。如图6(a)~(c)所示,在每个凹槽的左侧和右侧测量多个MEZ值作为红色虚线,并取其平均值。

图6烧蚀法烧蚀的横截面

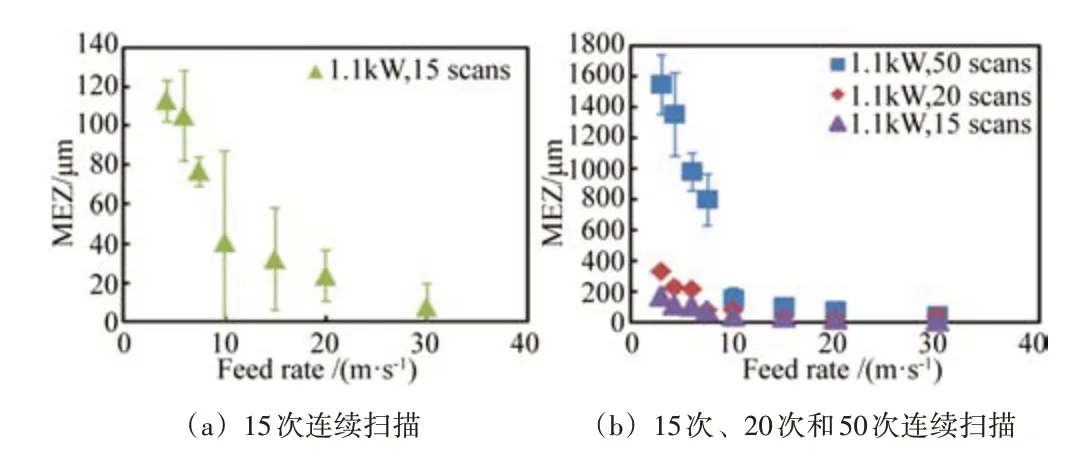

图7(a)所示为15次连续扫描后,在不同进给速度下,以1.1 kW的平均激光输出功率烧蚀CFRP时产生的MEZ。在30 m/s的最大进给速度下,MEZ的横向范围小于10 μm,而在4.3 m/s的进给速度下,MEZ的范围约为110 μm。从图中可以看出,进给速度从30 m/s降低到20 m/s,施加的脉冲数NPluses从1.25增加到1.87,已经导致MEZ增加。MEZ的范围由产生的温度超过基体材料蒸发温度的区域给出。为了限制脉冲积累效应的影响,应通过选择一个高的馈送率来减少一个点施加的脉冲数,直至连续激光脉冲完全分离。

图7 1.1 kW平均激光功率下MEZ与进给速度间的函数图

从图7(b)可以看出,较高的进给速度和较小的扫描次数可减小脉冲积累效应对MEZ的影响。扫描积累也是该过程中影响MEZ形成的一个重要因素,这种效应会导致基体材料的燃烧,从而引起巨大的热损伤。实验发现,扫描积累的特征值有临界扫描次数,超过临界扫描次数,MEZ的范围开始迅速增加。MEZ和临界扫描次数与进给速度和平均激光功率之间有较强的依赖性。

本文主要研究了皮秒激光在精密加工技术中的应用。玻璃加工过程中,加热太快,很容易破裂或加工质量不符合要求,用皮秒激光加工玻璃就可以有效解决上述困难。CFRP精加工过程中存在的主要问题是热积累效应。本文研究了脉冲积累和扫描积累引起的热积累。结果表明通过选取合适的进给速度和扫描次数,可以避免脉冲积累带来的有害热积累,大大减少热损伤。扫描积累效应的特征值有临界扫描次数,超过临界扫描次数,MEZ的范围开始迅速增加。

猜你喜欢 基体碳纤维脉冲 热压成型砂轮基体结构设计优化科技视界(2022年21期)2022-11-08感应钎涂中涂层与基体的热耦合效应表面技术(2022年1期)2022-02-12碳纤维/PPS热塑性单向预浸带进入市场纺织科学研究(2021年6期)2021-12-02悉尼大学开发出可保护碳纤维性能的回收工艺纺织科学研究(2021年7期)2021-12-02预应力碳纤维材料加固研究概述建材发展导向(2021年14期)2021-08-23脉冲工况氧气缓冲罐裂纹修复实践有色设备(2021年4期)2021-03-16枪管基体组织对枪管寿命的影响兵工学报(2019年4期)2019-05-08小型化Ka波段65W脉冲功放模块制导与引信(2017年3期)2017-11-02冲压发动机堵盖用含能基体性能优化研究火工品(2017年3期)2017-10-14超音频复合脉冲GMAW电源设计北京航空航天大学学报(2017年10期)2017-04-20