崔金玉

(延安职业技术学院机电工程系,陕西 延安 716000)

随着我国科技的不断进步,使无线通信技术及传感器技术的发展日趋成熟,被广泛应用于多个领域。无线通信技术主要利用电磁场作为媒介实现系统设备之间的数据通信,具有安装、维护简便等优势。但是传统工业锅炉仍采用有线通信方式完成传感器数据的采集与传输,该方式的现场工作环境十分恶劣,可造成电缆布线过程较为复杂,需要工业领域耗费大量人力、物力等,并且铺设过程中易受现场设备的制约。为此本研究提出一种基于无线传感器的工业锅炉数据采集系统,该系统可充分利用各类传感器保证系统的工作时长,可为系统在工业锅炉现场的推广应用做出实质性成果。

1.1 数据采集系统主要性能指标

该系统的性能指标包括无线节点、工作温度、通信距离等。

(1)其中无线节点的数量为32个,每个无线节点均为标准配置。该无线节点适用的传感器类型为:1~2.5 V标准传感器、单脉冲、双脉冲以及数字量输出传感器,工作电源为具有高性能的宽温充电电池,其电压为9~16.8 V,该电池可在20 ℃±5 ℃的环境温度下连续运行180天左右,若该电池处于-40 ℃±5 ℃的环境温度下,可连续运行60天左右[1]。

(2)该系统的工作温度为-40~60 ℃。

(3)数据采集系统的有效通信距离为300 m之内。

(4)数据采集周期为20 ms~3 s,发送周期为1~3 s。

(5)丢包率≤0.01%。

(6)无线通信频段为915 MHz。

1.2 数据采集系统电路设计

1.2.1 无线节点的基本结构

数据采集系统主要采用电池为硬件电路持续供电,电源接通后,利用传感器对系统的信号进行采集,并通过信号处理电路将该信号传输至DSP处理器中完成信号处理。DSP处理器在数据采集系统中主要负责定时采集工作参数,工作参数采集完毕后,利用无线通信模块将各项数据统一发送至无线终端,最后在上层界面显示各项数据,工业锅炉数据采集系统硬件电路设计结构如图1所示[2]。

图1 工业锅炉数据采集系统硬件电路设计结构框图

由于数据采集系统所处的电磁环境十分复杂,若无线通信出现异常状态时,需要采用有线通信方式重新建立通讯联系。为保证数据可在系统故障情况下完成传输,数据采集系统采用有线通信方式实现数据传输,并自动切换至有线供电模式。本研究为实现数据采集系统的低功率消耗,采用低功耗IC芯片,将无线节点的休眠电流控制在400 μA以内。

1.2.2 电源输出控制与变换模块

数据采集系统的电源输入可分为两种方式:电池供电和有线供电。当有线供电未成功接入至系统内部时,该模块自动切换至电池供电方式;

当有线供电成功接入至系统内部时,该模块自动切换至有线供电方式。本研究为实现数据采集系统的低功率消耗,利用软开关对数据采集系统的电源部分进行控制,同时实时监测系统电量,有利于工作人员对工业锅炉的电量进行实时掌握[3]。

1.2.3 传感器信号采集处理模块

数据采集系统传感器的信号主要包括两种类型:模拟信号及脉冲信号。其中模拟信号属于一种电压信号,电压为1~2.5 V,对该信号进行处理时,可利用DSP处理器自带的ADC电路完成模数的转换。对脉冲信号进行处理时,可通过波形整理电路将该信号传送至DSP处理器的外部中断引脚,利用处理器的引脚完成脉冲计数。

为设计出低功耗、高效率的工业锅炉数据采集系统,利用DSP处理器对系统内部所有传感器的供电电源进行控制。若传感器需要对信号进行采集时,为传感器接通电源,信号采集完毕后,立即将传感器的供电电源切断。工业锅炉数据采集系统内部包含多个启动时间大于信号采集周期的传感器,该类传感器需要持续供电,若传感器在正常工作状态下切断供电电源,可造成传感器出现故障[4]。

1.2.4 DSP处理与工作参数采集模块

本研究为保证工业锅炉数据采集系统的稳定性,采用DSP处理器作为系统的核心处理器。该处理器具有高速度、高性能、低功耗等优势,将该处理器应用于数据采集系统中,有利于设计出低功耗、高效率的工业锅炉数据采集系统。该系统主要采用数字时间芯片对该系统的时钟信号进行实现,时钟信号实现过程中主要通过I2C接口完成数据交互。环境温度检测主要由数字温度采集芯片实现,该过程可利用SPI接口完成通信[5]。

1.2.5 数据采集系统通信模块

该系统的通信模块主要包括两种通信形式:无线通信及有线通信。对无线通信模块的电路进行设计时,利用间歇休眠工作方式,通过DSP处理器引脚触发。无线组网主要采用自动竞争、仲裁的方式实现无线通信。为保证该模块的稳定性,组网内包含多个子节点,每个子节点均可采用定时发送的方式向系统主动发送数据。节点在工作状态下包含两种工作模式:高速和低速,用户可结合需要处理的数据对传感器节点进行设置。对有限通信电路进行设计时,本研究主要采用MODBUS总线通讯方式实现有线通信。

2.1 嵌入式软件流程

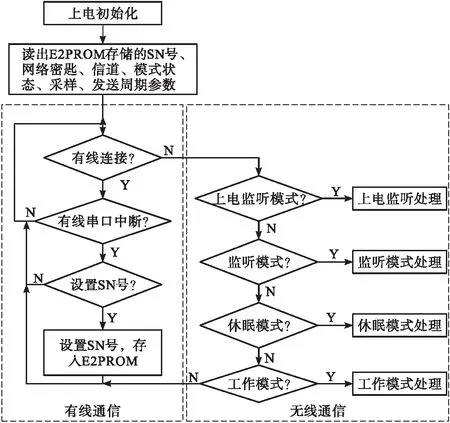

本研究对数据采集系统的嵌入式软件工作流程进行设计时,将该软件划分为上电监听、监听、休眠以及工作四种模式。嵌入式软件的整体工作流程为:

(1)首先,接入电源,完成数据采集系统的初始化,并读取E2PROM存储的SN号、网络密钥等参数;

(2)其次,对系统的通信连接状态进行判断,若系统为有线连接,表明系统的通信方式为有线通信,应对系统的有线串口是否中断、是否成功设置SN号进行判断,判断结果为“YES”时,可对SN号进行设置,将设置完成的各项参数存储至E2PROM后,无限循环该流程;

若系统为无线连接,表明系统的通信方式为无线通信,此时应对软件的四种模式进行判断,并完成相应处理,当系统处于非工作模式时,应重新进行通讯方式的判断。工业锅炉数据采集系统软件工作流程如图2所示[6]。

图2 工业锅炉数据采集系统软件工作流程图

2.2 传感器+节点结构

为保证数据采集系统可对工业锅炉的状态信息进行实时采集,本研究采用传感器+节点的结构形式对软件进行设计。传感器内部无线节点集成电池、电路板以及天线三部分,数据采集系统的各个模块均采用隔爆结构,并设置三个接口与外界建立联系,三个接口分别为传感器接口、天线接口以及有线接口。

2.3 数据采集系统监控模块

该模块在系统中主要负责对传感器采集的锅炉运行数据进行实时显示。本研究对该模块进行设计时,为保证数据采集系统的稳定性,对工业锅炉的各项参数数值进行实时监控,若参数数值超过系统设置阈值,该模块自动采取报警模式,以此提示工作人员及时维护工业锅炉的运行状态。该模块主要包括监测主界面、报警值设置以及历史数据查询三部分,工作人员可通过监测主界面对锅炉的运行状态进行实时监测,数据采集系统监控平台软件流程如图3所示[7]。

监测主界面可对系统运行状态、锅炉运行数据进行实时显示,有利于为工作人员提供相应的参考。该界面为系统内全部子界面的入口,通过该界面可对报警值进行设置,也可为用户提供相应的历史数据查询等功能。

通过对报警值进行设置及更新,有利于工作人员实时掌握工业锅炉的运行状态。报警值设置在数据采集系统中的主要功能包括:报警值实时更新、报警记录查询、管理工业锅炉报警的相关信息等。工作人员可利用报警值设定中心,对工业锅炉运行过程中各参数的上下限值进行设定。报警值的设定可为系统的稳定运行提供依据,当锅炉的实际运行数据超过设定值时,系统自动采取报警模式,以此提升工作人员及时查看工业锅炉的运行状态,并完成报警记录的存储。工作人员可通过报警记录的数据异常情况对锅炉的故障原因进行判断,若锅炉的故障情况不影响后续操作,即可解除报警模式。与此同时工作人员可通过报警记录重新设置报警值。为保证数据的安全性,在报警值重新设定完毕后,向安全中心发送一条报警信息[8]。

图3 数据采集系统监控平台软件流程图

历史数据查询在数据采集系统中主要负责对锅炉的运行数据进行查询、分析及管理,具有实时数据显示、历史数据查询等功能,有利于为系统的后续发展提供依据。历史数据的主要来源为:主机成功采集工业锅炉的现场数据后,对该数据进行分析和处理,分析处理后的数据即为历史数据。历史数据查询的核心功能为历史数据查询及报警数据查询,通过历史数据查询功能,有利于技术人员更直观地对系统参量是否正常及设备状态进行判断。技术人员也可采用手动查询的方式,完成数据采集系统历史报警数据的查询。

3.1 数据采集系统丢包率测试

为保证数据采集系统的有效性,首先应对传感器信号的完整性和实时性进行测试,并实时调整工业锅炉的运行工况。本研究主要采用对比测试的方式,将无线传感器数据采集系统与某公司的数据采集系统置于相同环境下,对二者处于运行状态下的丢包率进行测试[9]。

首先在常温环境下完成两个系统的对比测试,测试时间为3 h。通过对测试结果进行分析可知,无线传感器数据采集系统在未使用中继的情况下,最大丢包率为0.018%,向测试中加入中继后,未发现无线传感器数据采集系统出现丢包现象。将无线传感器数据采集系统与某公司系统置于高低温环境下完成丢包率的测试,无线传感器数据采集系统的最大丢包率为0.012%。无线节点高低温环境丢包率测试结果如表1所示。

表1 无线节点高低温环境丢包率测试结果

综上所述,无线传感器数据采集系统在常温环境和高低温环境下的性能均优于对比系统,可保证传感器信号的完整性及实时性[10]。

3.2 数据采集系统的现场测试

为保证测试结果的精准性,并验证系统无线通信功能的可靠性,本研究采用1主、20从、1中继的组合方式,在现场对工业锅炉进行30余天的现场试验。测试方式主要包括丢包率、传输距离以及现场干扰等。测试结果表明,无线传感器数据采集系统符合本研究的设计要求。

本研究为实现工业锅炉数据的实时采集,设计出一种基于无线传感器的工业锅炉数据采集系统。该系统为保证自身稳定性,采用DSP处理器作为系统的核心处理器。DSP处理器具有高速度、高性能、低功耗等优势,将该处理器应用于数据采集系统中,有利于设计出低功耗、高效率的工业锅炉数据采集系统。为验证该系统的有效性,采用对比测试的方式完成丢包率测试及现场测试,测试结果表明,本系统具有高低温适应性广、采集通信能力稳定等优势,优于对比系统。

猜你喜欢 工业锅炉有线报警 工业锅炉检验中相关裂纹问题的检测及其解决措施商品与质量(2021年43期)2022-01-18过量空气系数对工业锅炉热效率的影响炎黄地理(2018年11期)2018-11-30东方有线点播排行榜电影故事(2017年10期)2017-07-182015款奔驰E180车安全气囊报警汽车维护与修理(2016年10期)2016-07-102014款奥迪Q5车发动机OBD灯报警汽车维护与修理(2016年3期)2016-02-28死于密室的租住者小学生·多元智能大王(2015年3期)2015-05-25浅谈小型低压工业锅炉的节能山东工业技术(2015年1期)2015-03-16奔驰E260车安全气囊报警汽车维护与修理(2015年6期)2015-02-28时代华纳有线启动部署融合有线接入平台CCAP卫星电视与宽带多媒体(2013年21期)2013-12-16时代华纳有线将为Xbox 360提供300套频道节目卫星电视与宽带多媒体(2013年14期)2013-08-08