车科,刘俨后,秦继鹏,王一,麻娟,李阳

1山东理工大学机械工程学院;

2山东省精密制造与特种加工重点实验室

抛光可以提高工件表面精度且能增强材料的耐磨性和耐腐蚀性,延长使用寿命[1]。目前抛光方法主要有机械抛光、化学抛光、电解抛光、超声波抛光和磁性研磨抛光等[2]。其中大多抛光方法都是基于人工操作的减材工艺,成本高,对工件材料的特性也有所限制。随着激光技术的发展,激光抛光方法越来越完善,进而成为一种新型材料表面抛光技术。

激光抛光主要通过激光束照射工件表面,熔化表面材料,进而实现表面材料的再分配,使其表面曲率趋于一致,进而获得光滑平整的表面[3]。此方法不仅可以加工平面、曲面,而且可以实现局部抛光,灵活性高、精度高且对环境污染小,具有良好的发展前景[4]。

Brinksmeier E.等[5]通过激光抛光实验得到了X40Cr13模具钢的光滑平整表面。Mai T.A.等[6]研究了激光抛光不锈钢,抛光后其表面粗糙度下降了60%,并且工件表面的裂纹得到了有效控制。Hafiz A.M.K.等[7]采用AISI H13模具钢进行激光抛光实验,有效改善了其表面质量。

通过采用波长为1080nm的光纤激光器对9CrWMn模具钢进行单道扫描实验,分析其离焦量、扫描速度和功率对单道宽度的影响,在选择合适的参数后确定搭接率,以研究激光抛光中扫描间距及扫描次数对抛光效果的影响。

2.1 实验原理

激光抛光分为热抛光和冷抛光,在工业生产中加工手段以热抛光为主。激光热抛光是通过热效应熔化和蒸发表层材料来实现表层材料的处理,其机理主要为表面浅熔(SSM)机理和表面过熔(SOM)机理[8]。

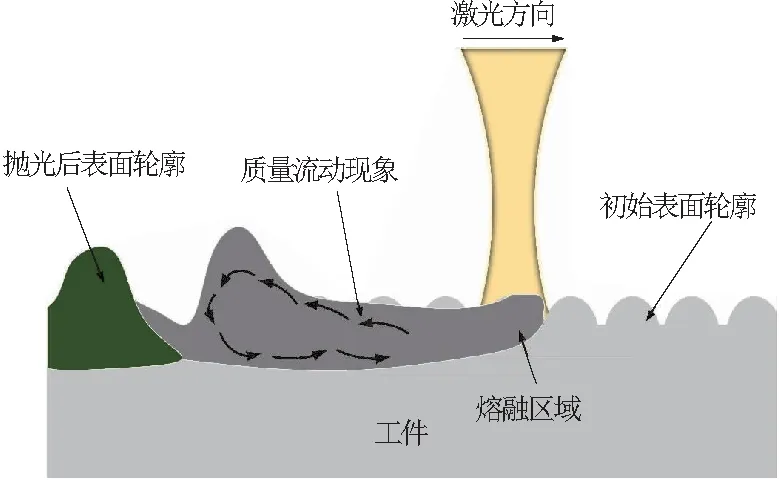

SSM机理如图1所示,激光以较快速度或较小能量密度扫过工件表面,由于作用在工件材料的时间较短或能量密度较小,所以只能熔化工件表面材料凸出来的高峰部分,使其在重力作用和表面张力作用下向曲率低的方向流动,最终达到各处曲率的趋于相同,从而使工件表面变得光滑平整[9]。

图1 SSM作用原理

SOM机理如图2所示,激光以较慢速度或较大能量密度扫过工件表面,使得工件表面材料长时间熔融出现过热情况,导致工件的表面形貌和机械性能随着熔融区域向深处延伸而变差。同时,随着激光热源的移动,熔池会因为与凝固区产生温差从而在重力作用下流动,而熔池的表面张力与温度成反比,随着温度降低熔池表面张力增大,因此会将熔融金属从激光光斑的中心向凝固区推动[10],所以作用在熔池表面的力的持续时间大于熔池本身的凝固时间,其表面粗糙度值因此增加。

图2 SOM作用原理

2.2 实验材料

实验选取9CrWMn模具钢作为加工对象,9CrWMn模具钢材为低合金冷作模具钢。该模具钢具有一定的淬透性和耐磨性,淬火变形较小,碳化物分布均匀且颗粒细小[11]。其化学成分如表1所示,实验前先通过磨床将工件表面明显的起伏、结块和加工痕迹去除,磨平表面,确保工件各处受力均匀,以减小误差。

表1 9CrWMn模具钢化学成分 (wt.%)

2.3 实验装置

用于进行激光抛光实验的装置如图3所示。使用波长为1080nm的连续光纤激光器进行实验,最大功率为500W,型号为CW- 500C-W- 42。

图3 实验装置

2.4 影响抛光的工艺参数

影响抛光效果的主要因素有功率、离焦量和扫描速度。离焦量指激光焦点位置与样品表面的距离(见图4),当焦点在工件表面时,离焦量为零;

当焦点在工件表面以上时,离焦量为正;

当焦点在工件表面以下时,离焦量为负。本实验使用的激光为高斯激光,离焦量与光斑直径之间的关系为[12]

(1)

(2)

式中,D为光斑直径;

D0为腰斑直径;

z为离焦量;

zR为瑞利长度;

λ为激光波长。

连续激光光束平均能量密度ED为

(3)

式中,P为激光功率;

t为激光光斑在样品表面停留的时间,在连续激光中t=D/vf;

A为光斑面积(在高斯激光中,光斑面积为A=πD2/4);

vf为扫描速度。

图4 不同离焦量作用在工件表面

2.5 实验方案

实验中,喷嘴高度为2mm,上抬高度10mm,采用氮气作为保护气体,所用气压0.5MPa。对影响激光抛光效果的三个主要因素(扫描速度、功率和离焦量)进行25组单道扫描的正交实验,控制参量水平数据见表2,分析其对单道宽度的影响。

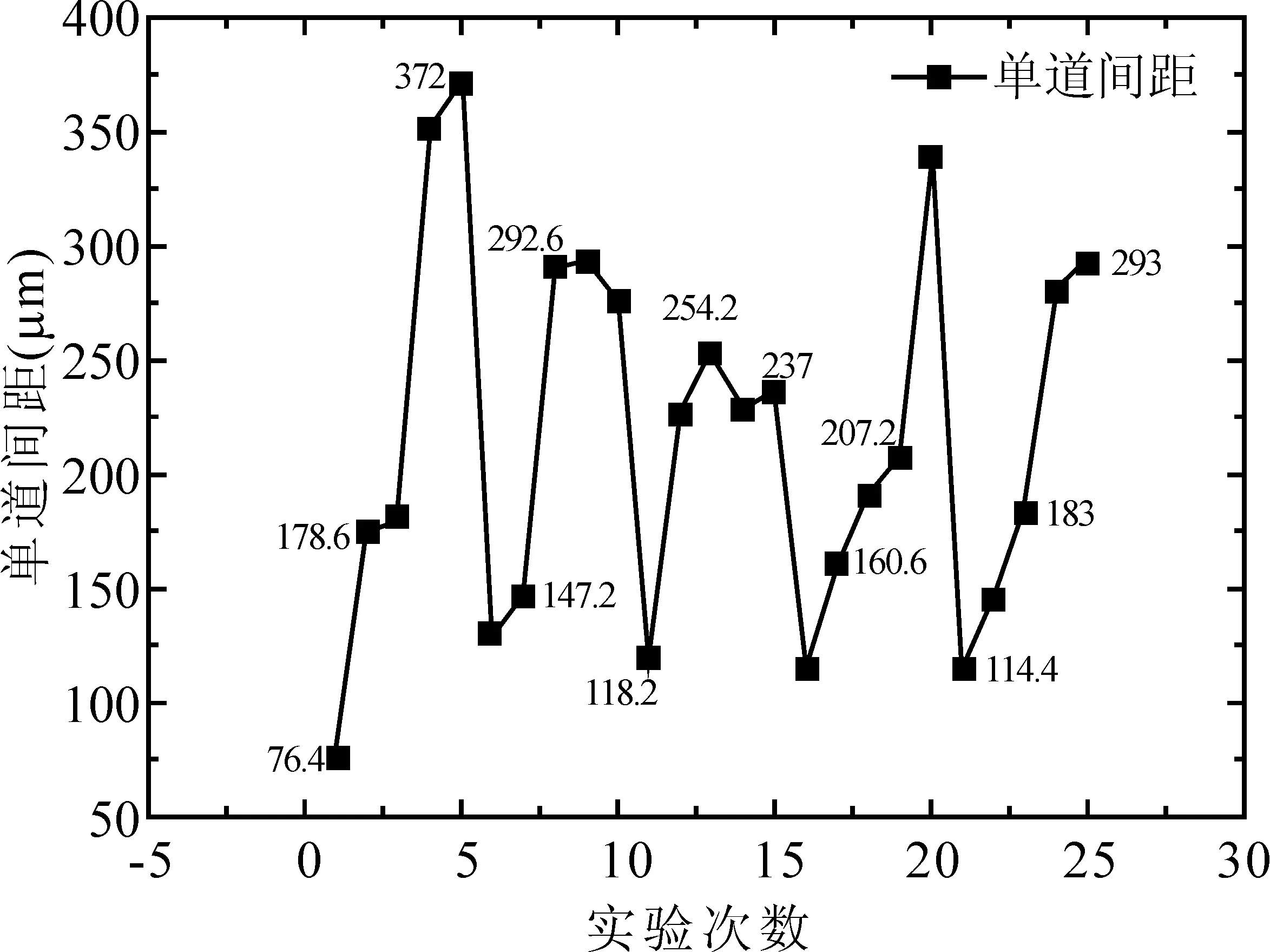

通过金相显微镜观测25组正交实验结果,记录的每组实验单道宽度见表3和图5。

表2 正交试验控制参量水平

表3 激光单道抛光宽度

通过分析单道抛光实验发现,在低速、高功率和正离焦量条件下会出现过熔(SOM)现象(见图6a)。过熔现象会使加工表面颜色发黑或发暗,甚至造成表面烧伤,使材料失去本身的强度和可塑性;

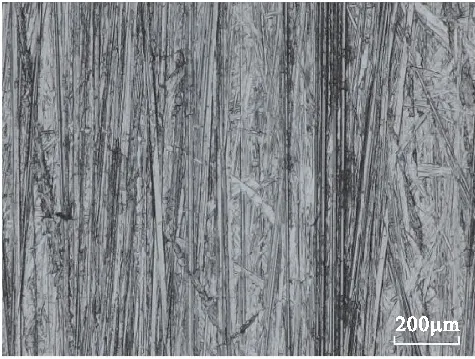

高速、低功率和负离焦的单道抛光试验如图6b所示,此时抛光机理为SSM,材料表面基本得到抛光,但依然存在一些凹坑划痕且单道宽度较窄,不适合做面抛光,因此可以适当提高抛光速度、功率加宽单道宽度,以改善抛光后的表面平整程度。

图5 单道抛光间距

图6 金相显微

通过Minitab软件分析三组因素对宽度影响能力的大小及规律,得到均值响应表(见表4)和均值主效应图(见图7)。由表4中的Delta数据可以看出,对宽度影响能力由大到小依次为功率、离焦量和扫描速度。

表4 均值响应

由图7可以看出,随着扫描速度的增加,单道宽度呈递减的趋势,但影响能力不是很大,因此可以选择较高的速度用于实验;

随着功率、离焦量的增加,宽度变宽,得出宽度最宽的实验参数组合为扫描速度2.5m/min、功率130W和离焦量2mm;

宽度最窄的实验参数组合为扫描速4.5m/min、功率50W和离焦量-2mm。

图7 均值主效应对比

通过正交试验分析,选择提高扫描速度、增大功率和较小离焦量来进行单道扫描实验。选其中一组抛光效果较好的参数(单道扫描宽度为220μm)来设计多道扫描实验。如表5所示,实验1扫描一次,实验2扫描两次,扫描间距取其单道宽度的50%(即激光束有搭接),实验3激光扫描一次,扫描间距取其单道宽度(激光束无搭接)。

表5 多道扫描实验

通过激光加工平台对工件进行面抛光,共进行3组实验,每次实验的区域为10mm×10mm。观测其表面形貌及三维形貌,测量表面粗糙度。

3.1 表面形貌

采用超景深显微镜观测模具钢抛光前后的表面形貌。图8a为未抛光前的表面形貌,可明显看出有明显的划痕及裂纹;

图8b和图8c为激光光束有搭接且扫描间距为单道宽度50%时的表面形貌,其中图8b是采用扫描两次的加工策略,其表面划痕及凹坑基本去除,但存在一定的表面烧伤现象;

图8d为激光光束无搭接,其加工痕迹明显,划痕及凹坑很难去除,抛光效果不如前2组实验。

(a) 未抛光

(b)激光光束有搭接(扫描两次)

(c)激光光束有搭接(扫描一次)

(d)激光光束无搭接

3.2 三维形貌

图9为通过光学轮廓仪观测到的三维形貌。图9a为初始形貌,可以明显看出有大量划痕及凹坑,经测量其垂直抛光方向的线粗糙度Ra=0.754μm;

图9b为激光光束50%搭接且扫描一次的形貌,测量其垂直抛光方向的线粗糙度Ra=0.168μm,粗糙度降低了78%;

图9c为激光光束50%搭接且扫描两次的形貌,其表面光滑平整,粗糙度Ra=0.139μm,降低了82%,抛光效果较好,可明显提高工件表面光整程度;

图9d为激光光束无搭接且激光扫描一次的形貌,表面存在明显的加工痕迹,并存在一定的划痕及凹坑,垂直抛光方向的线粗糙度Ra=0.595μm,仅降低了21%,抛光效果较差。

(a)初始形貌

(b)激光光束有搭接(扫描一次)

(c)激光光束有搭接(扫描两次)

(d)激光光束无搭接

通过单道扫描实验确定工艺参数得到单道扫描宽度,根据单道扫描宽度设定激光扫描间距进行抛光区域实验。当扫描间距是单道宽度50%时,扫描一次使粗糙度降低至0.168μm,降低了78%;

扫描两次使粗糙度降低至0.139μm,降低了82%;

扫描间距是单道宽度时,粗糙度降低至0.595μm,仅降低21%,抛光效果较差。

实验结果表明,扫描间距及扫描次数可以影响抛光效果,扫描一次不能完全去除表面划痕,扫描两次可以去除表面划痕但会有一定的表面烧伤,因此合理控制扫描间距与扫描次数对激光抛光很重要。

猜你喜欢 粗糙度光束形貌 气球上的五星期(九) 光束与金矿阅读(科学探秘)(2022年5期)2022-06-07攥得紧就一定拿得牢吗?科教新报(2021年15期)2021-05-12诡异的UFO光束奥秘(2021年3期)2021-04-12“最田园”的乡村形貌——守护诗意乡土当代陕西(2018年9期)2018-08-29校园霾科技资讯(2017年24期)2017-09-15地铁轮轴压装试验情况浅析中国新技术新产品(2017年7期)2017-03-18刀尖圆弧半径对活塞异形销孔粗糙度影响分析中小企业管理与科技·中旬刊(2016年9期)2016-10-29镀锌产品表面腐蚀现象研究科学与财富(2016年28期)2016-10-14浅谈数控机床的特点科教导刊·电子版(2016年10期)2016-06-02SAC/Cu及 SAC—Bi—Ni/Cu回流焊界面金属间化合物演变哈尔滨理工大学学报(2015年5期)2016-01-19